Pourquoi l’assistance d’air est-elle cruciale pour des bords de coupe nets ?

Lorsque vous découpez au laser, vous pensez rapidement à trois boutons : puissance, vitesse et mise au point. En pratique, un autre facteur détermine si votre bord est net, clair et reproductible : l'assistance à l'air. Ce flux d'air continu à travers la buse le long du faisceau laser fait plus que "souffler un peu". Il influence l'équilibre thermique dans la rainure, évacue la fumée, supprime la formation de flammes et protège votre optique.

Ce que fait l'assistance à l'air dans la zone de découpe

Lors de la découpe, une étroite fente (la rainure) se forme, remplie de gaz chauds et de particules. Sans flux d'air, ces produits restent suspendus dans le faisceau laser, ce qui empêche le faisceau de pénétrer profondément dans le matériau et entraîne une décoloration/soot plus rapide, et le matériau peut même s'enflammer localement. Un flux d'air bien dirigé maintient le faisceau et corrige cela.

Il est important de comprendre : l'assistance à l'air doit être réglée, parfois par matériau. La direction optimale de l'air et pression/flux varient selon le matériau et l'objectif (coupe vs. gravure). Un jet trop puissant peut, par exemple, enfoncer la fumée dans la surface et donner des bords plus mats ; trop peu d'air permet la formation de flammes. La finesse réside dans le réglage.

Comportement des matériaux : le bois/MDF est "brûler", l'acrylate est "fondre"

Les matériaux non métalliques se divisent grossièrement en deux régimes :

Bois/MDF/carton: vous coupez par pyrolyse/oxydation. Un supplément d'oxygène de l'air ambiant accélère la combustion ; un jet d'air puissant chasse la fumée, refroidit et éteint les foyers d'incendie. Une pression plus élevée est ici bénéfique ; le bord reste plus clair et il y a moins de combustion. Vous pouvez également couper des matériaux plus épais grâce à une pression d'air plus élevée.

Acrylique (PMMA/plexiglas): vous coupez par fusion et gazéification, pas par combustion. Vous souhaitez maintenir la fusion légèrement liquide afin que la tension de surface "polisse" le bord, créant ainsi un effet de "polissage à la flamme". Trop d'air refroidit trop rapidement : le bord devient terne/opaque. C'est pourquoi une très basse pression est recommandée pour l'acrylate, parfois même à l'extérieur dans des configurations spécifiques (veillez à ce que votre optique reste propre !) ou au maximum ~0,2 bar avec une buse plus grande.

Cette contradiction explique pourquoi de véritables réglages "taille unique" n'existent pas. Ceux qui réfléchissent par matériau (brûler vs. fondre) coupent de manière plus cohérente et plus propre.

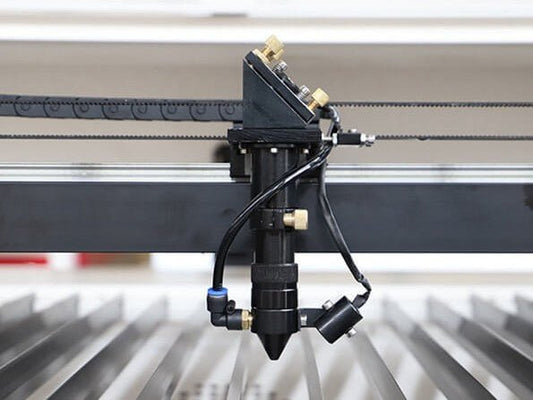

Buse et alignement : l'air doit passer à travers la fente

L'assistance à l'air ne fonctionne que si l'air entre directement avec le faisceau laser près de la surface, dans la fente. Si vous soufflez sur le côté, vous n'aidez qu'un seul sens de coupe et perturbez le faisceau ailleurs. Une distance de buse d'environ 5 à 8 mm de la surface est souvent suffisante en pratique, mais cela dépend également de votre distance de mise au point. Avec l'acrylate, il est avantageux de choisir un diamètre de buse plus grand afin d'obtenir un débit suffisant même à une pression plus basse.

Compresseur, qualité de l'air et régulation

Une pompe à membrane fournit souvent suffisamment pour le gravage et les travaux de découpe légers, mais ceux qui coupent des matériaux plus épais ou de plus grandes séries remarquent la différence avec un compresseur : un débit plus constant, des pressions de pointe plus élevées et des découpes moins sensibles aux variations de contamination de la rainure. Faites attention à la qualité de l'air : l'huile et l'eau sont des ennemis des lentilles et des bords. Utilisez un séparateur d'eau/filtre et un régulateur, et dimensionnez les tuyaux/raccords de manière à atteindre la pression réelle à la buse.

Gravage : moins c'est plus

Lors du gravage, vous souhaitez éloigner la fumée de la lentille, mais vous ne voulez pas d'un jet turbulent qui pousse les résidus dans la surface ou disperse l'éclairage. C'est pourquoi la basse pression est courante lors de la gravure, pour tous les matériaux.

Configurer et peaufiner en pratique

Commencez à partir du régime de matériau:

-Acrylique (transparent/couleurs, GS/XT): commencez avec une très basse pression et augmentez uniquement si vous voyez des flammes ou si de la fumée reste coincée dans la rainure. Pour des bords lisses et brillants, nous conseillons ≤ 0,2 bar (~3 psi), de préférence avec une buse plus grande. Si le bord devient laiteux, réduisez la pression ou utilisez une buse plus grande/vitesse plus basse afin qu'il y ait suffisamment de chaleur dans la coupe pour un "polissage à la flamme". Coupez autant que possible en un seul passage ; le multipassage accentue les couches de fusion.

-Bois/MDF/contreplaqué de bouleau: commencez plus haut et faites attention aux flammes et à la couleur des bords. La plupart des expériences pratiques placent MDF clairement plus haut que l'acrylique ; pensez à un ordre de grandeur de différence.Augmentez la pression jusqu'à ce que les flammes disparaissent et que le bord devienne plus clair.

Erreurs courantes (et comment les reconnaître)

-Trop d'air avec l'acrylate: le bord est mat/opaque au lieu d'être cristallin → réduisez la pression ou choisissez une buse plus grande.

-Pression trop élevée lors de la gravure: traces de balayage autour de la gravure → réduisez la pression ou désactivez l'assistance à l'air pendant la gravure. Faites toujours attention à ce que votre optique reste propre.

Quand l'assistance à l'air est-elle indispensable?

Toujours lors de la découpe vectorielle de matériaux organiques (bois, carton, caoutchouc) i.v.m. prévention des incendies, qualité des bords et protection de l'optique.

Généralement lors de la découpe d'acrylate, mais alors très bas pour conserver l'effet de "flame-polish". Dans certaines configurations et épaisseurs, "l'assistance à l'air minimale ou désactivée" donne le bord le plus clair ; testez cela de manière ciblée.